Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат. После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла. Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

Особенности токарной обработки и устройство станка

При осуществлении токарной обработки решается задача по уменьшению диаметра заготовки, которая совершает вращательное движение, будучи закрепленной в шпинделе станка. Снятие слоя лишнего металла (за счет чего и происходит уменьшение диаметра заготовки) выполняет резец, оснащенный режущей кромкой.

Он может совершать перемещения в продольном (подача) и поперечном направлениях. Устанавливая параметры этих движений (вращение, продольное и поперечное перемещение режущего инструмента), можно регулировать толщину слоя снимаемого металла и форму стружки и воздействовать на качество выполняемой обработки.

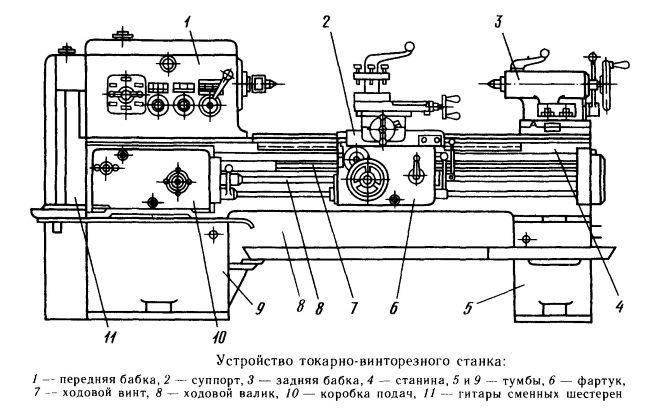

К основным конструктивным узлам станка токарной группы относят:

- несущую станину с направляющими, по которым происходит перемещение задней бабки токарного станка и его суппорта;

- переднюю бабку, расположенную с левой части станины (важнейшими конструктивными элементами передней бабки являются шпиндельный узел и патрон, в котором фиксируется обрабатываемая на станке заготовка);

- коробку передач, смонтированную на передней части станины;

- непосредственно сам суппорт, на котором имеются салазки для обеспечения поперечного перемещения режущего инструмента;

- резцедержатель, который перемещается по поперечным салазкам суппорта.

Основные элементы токарного станка по металлу

Перечисленные узлы, нуждающиеся в регулярном техническом обслуживании и иногда – в ремонте, могут иметь различные модификации, что определяет назначение и функциональные возможности станка (многорезцовый, токарно-револьверный и др.).

Необходимость ремонта и подготовка к нему

Наиболее распространенными ситуациями, в которых требуется уже не техническое обслуживание, а ремонт токарного агрегата, являются износ направляющих, подшипников, выход из строя вилок, которые переключают элементы зубчатых соединений и др. Естественно, после периода продолжительной эксплуатации токарное оборудование нуждается в капитальном ремонте, к которому следует правильно и основательно подготовиться.

Уровень вибраций и шумов, издаваемых изношенными узлами токарного станка, определяется при работе оборудования на холостом ходу. Кроме того, проверяется осевое и радиальное биение шпиндельного узла. Чтобы продиагностировать состояние опор качения, необходимо выполнить обработку пробной заготовки и сопоставить полученные геометрические параметры с требуемыми значениями. Во многих случаях подобные действия позволяют избежать капитального ремонта оборудования и ограничиться устранением локальных неисправностей.

Если капитальный ремонт токарному станку все же необходим, перед этим необходимо тщательно очистить оборудование от грязи и пыли, которые скопились в процессе его эксплуатации. Все технические жидкости, требующиеся для работы станка (масло, СОЖ), необходимо слить. Затем проверяют, все ли конструктивные элементы оборудования находятся на своих местах.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Шабрение, хотя и является достаточно трудоемким процессом, выполняется достаточно часто, так как позволяет эффективно восстанавливать геометрические параметры рассматриваемых узлов токарного станка.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Если направляющие станины, которые необходимо подвергнуть капитальному ремонту, закалены, то для восстановления их геометрических параметров лучше всего использовать шлифование.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Если направляющие станины, которые необходимо восстановить в процессе капитального ремонта, не закалены, то их обработку следует выполнять при помощи финишного строгания.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Некоторые особенности шабрения направляющих

Поскольку шабрение является одним из наиболее распространенных методов ремонта направляющих станины, рассмотрим последовательность выполнения данной технологической операции.

- Сначала обработке подвергаются участки под задней бабкой, которые страдают от износа меньше всего.

- Затем рассматриваемые узлы токарного станка обрабатываются под прижимными планками и под кареткой. Отклонения от параллельности после такой обработки не должны превышать 15 мкм по длине элементов.

- После этого выполняют шабрение направляющих поперечного суппорта, контролируя их прямолинейность и параллельность.

- Следующий этап ремонта – это обработка ответных направляющих каретки. Контроль за выполнением этого процесса, при котором должна быть обеспечена параллельность между винтовой осью и направляющими (расхождение – не более 35 мкм), осуществляют при помощи трехгранной линейки.

- В том случае, если продольные направляющие каретки изношены достаточно сильно, для их ремонта обязательно используют антифрикционные составы. После выполнения данной процедуры контролируются следующие параметры: соосность ходового вала и его посадочной зоны; надежность зацепления реечной шестерни и самой рейки, обеспечивающих точное перемещение каретки в продольном направлении; перпендикулярность оси шпиндельного узла и поперечного передвижения суппорта.

- После этого выполняется ремонт задней бабки токарного станка (вернее, направляющих, по которым передвигается данный узел), для чего также используется антифрикционный состав.

Более подробно познакомиться с процессом шабрения направляющих станины в рамках ремонта токарного станка можно, просмотрев видео такого процесса.

Как выполняется ремонт каретки суппорта

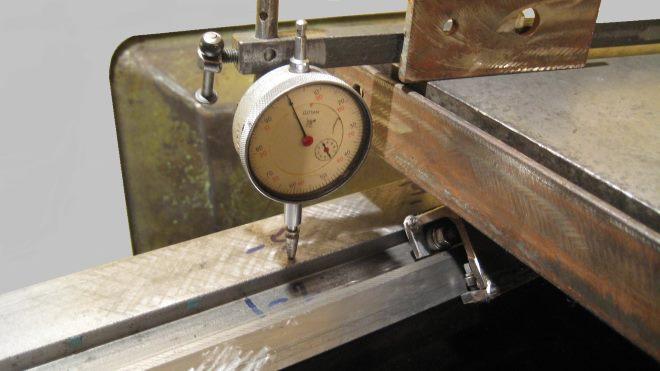

Капитальный ремонт каретки суппорта предполагает восстановление ее нижних направляющих, сопряженных с направляющими станины. Кроме того, при восстановлении данного узла необходимо добиться перпендикулярности плоскости его перемещения к плоскостям, на которых фиксируются фартук токарного станка и его коробка подач. Для выявления степени отклонения данных плоскостей от нормы используются уровень и щупы различной толщины.

Каретка токарного станка в результате выполнения капитального ремонта должна быть выставлена параллельно поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Этот параметр проверяется при помощи специального индикатора, который закрепляется в резцедержателе токарного станка.

Ремонт направляющих каретки

Восстановление параметров направляющих каретки выполняют при помощи специальных компенсационных накладок или акрилопласта, а поперечные салазки ремонтируются при помощи шлифовки. Верхние салазки суппорта, если они нуждаются в ремонте, сначала подвергают шабрению и выверке, затем их шлифуют.

Установка ходового винта и вала

Порядок совмещения осей ходового винта и вала с коробкой подач и фартуком токарного станка хорошо демонстрирует видео такого процесса.

Выполняется эта процедура в следующей последовательности.

- Корпус коробки подач токарного станка фиксируют на станине.

- Продольные салазки монтируют в середине станины, закрепляя винтами их заднюю прижимную планку.

- Фартук токарного станка соединяют с кареткой при помощи винтов.

- В отверстия фартука и коробки подач, в которые входят ходовой винт и вал, вставляют контрольные оправки.

- Каретку с фартуком подводят к коробке подач и в зоне соприкосновения контрольных оправок определяют величину их несоосности.

- Добиваются соосности оправок путем установки новых накладок, шабрения направляющих станка или переустановки коробки подач.