Аппарат для сварки алюминия – нюансы настройки оборудования и тонкости работы

Выбирая аппарат для сварки деталей из алюминия, важно учитывать особенности данного металла, затрудняющие осуществление сварочных работ по традиционным технологиям. Оборудование, которое можно использовать для соединения деталей из алюминия, а также его сплавов, должно обладать рядом специальных функций, которые и дадут возможность получать качественные и надежные сварные швы.

Процесс сварки алюминия

Выбор соответствующего оборудования – не единственное требование, которое следует учесть при сварке алюминия. Важно также правильно подобрать расходные материалы, обладать специфическими знаниями и навыками выполнения работ подобного характера.

Оборудование для качественной сварки алюминия

Высокая сложность сварки деталей из алюминия объясняется тем, что данный металл очень активно взаимодействует с кислородом, азотом и водородом, содержащимися в окружающем воздухе. Такое взаимодействие происходит при любых температурах и приводит к тому, что на поверхности алюминия формируется тугоплавкая оксидная пленка, которая и препятствует выполнению сварочных работ. Именно поэтому сварку деталей из данного металла выполняют в среде защитного газа (преимущественно аргона), для чего необходимо использование специального оборудования.

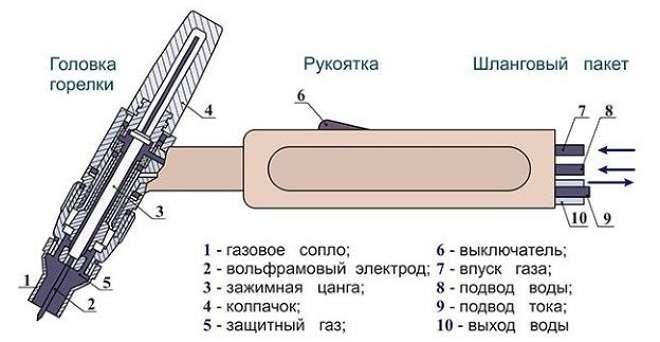

В качестве аппарата для сварки деталей из алюминия чаще всего применяют инвертор, дополнительно оснащенный оборудованием для подачи защитного газа, а также специальной горелкой, в которой фиксируется неплавящийся электрод из вольфрама.

Устройство водоохлаждаемой горелки

Классификация горелок и их формы

Некоторые модели инверторных аппаратов имеют в своей конструкции встроенный осциллятор. Он облегчает процесс зажигания электрической сварочной дуги и поддерживает ее в стабильном состоянии в процессе выполнения работ.

Оборудование для сварки алюминия может работать на постоянном, переменном или пульсирующем (постоянно-переменном) токе.

Современный инверторный аппарат, электрическая схема которого построена на мощных транзисторах, имеет небольшие размеры и высокий КПД, позволяет точно регулировать силу сварочного тока, а за счет опции широтно-импульсной модуляции обеспечивает стабильное горение электрической дуги. Большинство современных моделей подобных устройств для сварки обладает функцией стабилизации напряжения, что позволяет успешно использовать их при значительных скачках данного параметра электрического тока (до 10% от номинального значения).

Цифровая панель управления современного многофункционального инвертора

Примечательными характеристиками современных инверторных аппаратов являются следующие.

- За счет возможности регулирования баланса тока при сварке с использованием такого аппарата можно контролировать и корректировать степень раскисления свариваемого металла. Такая опция является очень важной, так как недостаточный баланс не даст возможность разрушить оксидную пленку на поверхности металла (например, алюминия), а слишком большой – не позволит обеспечить стабильность горения сварочной дуги.

- Такое оборудование предоставляет возможность регулировать частоту сварочного тока. Это позволяет эффективно контролировать горение электрической дуги. Благодаря данной опции можно использовать такой аппарат для сварки даже самой высокой сложности (соединение тонколистовых деталей, проводов и др.).

Подготовка сварочного аппарата к работе

Любой сварочный аппарат – как самодельный, так и серийных моделей – для эффективного и безопасного функционирования необходимо правильно подготовить к дальнейшему использованию.

Подключение рукава к гнезду инвертора

Рассмотрим порядок такой подготовки применительно к инверторному устройству.

- К аппарату подсоединяются токоподводящие кабели. Затем подсоединяются выходные кабели в правильной последовательности: к минусовой клемме – токоведущий кабель, соединяемый с горелкой, к плюсовой – кабель, подключаемый к соединяемым деталям (обратка).

- К розетке подключается кабель управления.

- Шланг, по которому будет подаваться защитный газ, подключается к соответствующему штуцеру – «ГАЗ».

- В том случае, если аппарат предусматривает управление при помощи специальной педали, то ее посредством кабеля подключают к разъему дистанционного управления.

- Если сварочные работы выполняются при помощи горелки с водяным охлаждением, то к штуцеру аппарата «ВОДА» необходимо подключить подводящий шланг.

- После выполнения подготовительных работ следует проверить надежность фиксации всех разъемов.

Установка катушки с проволокой

Органы управления инвертора

Большинство современных инверторных аппаратов, выпускаемых серийно, оснащены типовыми органами управления, к которым относятся:

- Таймер, отвечающий за время включения подачи защитного газа, который начинает подаваться за несколько секунд до начала выполнения сварочных работ.

- Регуляторы тока, используемые для установки его параметров при выполнении сварки по различным методикам;

- Таймер, отвечающий за установку времени спада тока.

- Регулятор, позволяющий включать режим форсирования дуги, что необходимо для обеспечения ее легкого и быстрого зажигания.

- Регулятор, отвечающий за частоту импульсов (применяется такой регулятор при выполнении сварки с применением импульсного тока).

- Регулятор, который также используется при применении импульсного тока и отвечает за время прохождения импульсов и продолжительность пауз между ними.

- Орган управления, регулирующий соотношение (баланс) прямой и обратной полярности при выполнении сварки на переменном токе.

- Таймер, при помощи которого выставляется время прекращения подачи газа в зону выполнения сварки (следует иметь в виду, что защитный газ после окончания сварки любого металла (в том числе алюминия) должен подаваться в область сформированного шва еще 5–7 секунд).

Что требуется предусмотреть перед началом сварочных работ

При подготовке аппарата для сварки алюминия к работе желательно учитывать следующие рекомендации.

- Если для сварки необходимо использовать удлиненные кабели, то они должны иметь больший диаметр своего поперечного сечения.

- После подключения к устройству для сварки газового баллона следует проверить, нет ли утечек в системе шлангов и их соединений.

- Аппарат для сварки деталей из алюминия перед началом использования необходимо заземлить. Для этого используется электрический кабель, сечение которого должно быть не меньше 0,6 кв. сантиметров.

- Особое внимание следует уделить надежности мест соединения кабеля, идущего к сварочной горелке, а также обратного кабеля, подсоединяемого к свариваемым деталям из алюминия.

Основные действия при выполнении сварки

После того как все подготовительные работы выполнены, можно начинать использовать сварочный аппарат по его прямому назначению (например, для соединения деталей из алюминия). Для этого необходимо совершить следующие действия:

- При помощи переключателя на постоянный или переменный ток требуется выбрать режим сварки. При соединении деталей из алюминия это будет режим AC (переменный ток).

- После выбора режима можно включить питание аппарата и запустить систему его охлаждения, если она предусмотрена в его конструкции.

- Затем следует отрегулировать расход защитного газа.

- В зависимости от характеристик соединяемых деталей надо выставить соотношение прямой и обратной полярности сварочного тока.

- Подача газа в горелку, а также запуск осциллятора, упрощающего процесс зажигания электрической дуги, осуществляется нажатием одной кнопки, расположенной на рукоятке сварочной горелки.

Выставить оптимальные режимы сварки, которые зависят в основном от параметров соединяемых деталей, можно, воспользовавшись собственным опытом или таблицами из специальной литературы.