Из чего состоит сварочный электрод – виды покрытий, маркировка, классификация

Чтобы создать условия для стабильного горения дуги, а также придать сварному шву требуемые свойства, используется специальное покрытие сварочных электродов, представляющее собой порошкообразный материал, которым покрывается изделие. От качества такого покрытия напрямую зависят эффективность выполняемой сварки и прочность свариваемых конструкций.

Покрытые сварочные электроды

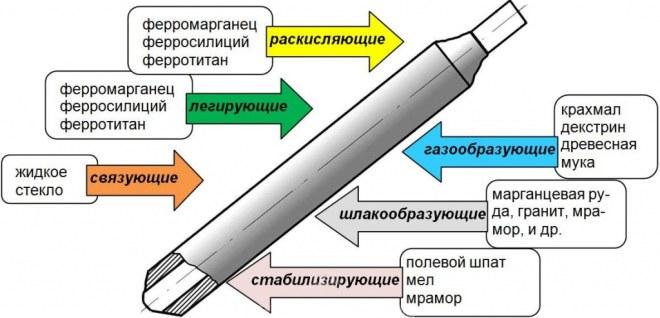

Свойства компонентов покрытия электрода

Для того чтобы шов вышел хорошего качества, нужны специальные компоненты. Итак, выполняя сварочные работы, в зоне сварки нужно обеспечить создание самых подходящих условий для быстрого и надежного соединения металлических поверхностей. Перечислим основные задачи, которые выполняют электроды со спецпокрытием.

Стабилизация разряда дугиЧтобы сварная дуга имела максимальную стабильность, электроды покрываются специальными веществами, которые имеют низкую величину потенциала ионизации. Это приводит к тому, что при выполнении сварочных работ дуга насыщается свободными ионами, стабилизирующими процесс горения. Сегодня покрытие электродов может включать в себя такие компоненты, как поташ, натриевое или калиевое жидкое стекло, мел, титановый концентрат, барий углекислый и прочее. Данные покрытия носят название ионизирующих.

Защита области сварки от атмосферных газовКомпоненты, входящие в состав покрытия электрода, способствуют созданию защитного облака, состоящего из диоксида углерода и монооксида углерода, а также участвуют в образовании шлакового слоя, образующегося на сварном шве и укрывающим сварочную ванну от газов, содержащихся в окружающем воздухе. К образующим газ компонентам относятся декстрин, целлюлоза, крахмал, пищевая мука и другие. А шлак образуют каолин, мрамор, мел, кварцевый песок, титановый концентрат и прочее.

Компоненты покрытия электрода и их свойства

Помимо защиты шва от содержащихся в воздухе газов шлак способствует снижению скорости охлаждения металла и его последующей кристаллизации, что в свою очередь благоприятно сказывается на выходе из свариваемого металла газов и ненужных примесей.

Легирование металла шваЛегирование способствует улучшению ряда свойств сварного шва. Основные металлы, которые способствуют легированию, – это титан, марганец, кремний и хром.

Раскисление расплаваВо время сварки очень важно удалить кислород из металла, для чего используются специальные раскислители – это вещества, вступающие в реакцию с кислородом эффективнее железа, и связывающие его. Это титан, молибден, алюминий или хром, добавляемые как ферросплавы в состав покрытия электрода.

Связывание всех составных элементов воединоПокрытые электроды нуждаются в крепкой связи покрытия со стержнем, а также всех составляющих элементов покрытия между собой. При этом главным связующим компонентом является силикат натрия или жидкое калиевое стекло. Стоит напомнить, что жидкое стекло (по сути силикатный клей) еще и отлично стабилизирует сварочную дугу, что делает его незаменимым компонентом электродов всех видов.

Особенности покрытий

Состав и толщина используемых покрытий оказывает непосредственное влияние на такие показатели как стабильность электродуги, вязкость расплавленного металла, а также шлака, особенности поведения металла при переходе в сварочную ванну и прочее.

Химический состав покрытия

Выделяют следующие виды покрытий в зависимости от входящих в его состав компонентов.

РутиловыеВ их основе – минерал рутил, который составляет основную часть покрытия, остальные компоненты — это кремнезем, карбонат магния или кальция, ферромарганец. Электроды с рутиловым покрытием отличаются тем, что переход металла в сварочную ванну происходит с минимальным разбрызгиванием. Шов получается ровным, характеризуется легким отделением окалины, что способствует высокому качеству выполняемой работы. Рутиловые электроды также обеспечивают повторное легкое зажигание дуги, делая процесс сваривания более быстрым. Также к достоинствам такого покрытия относится то, что оно безопаснее для здоровья сварщика.

Рутиловые электроды бывают не только чистого типа, но еще и смешанного: рутилово-основные, рутилово-целлюлозные, рутилово-кислые. Вся совокупность электродов с рутиловыми покрытиями позволяет работать практически с любыми видами швов.

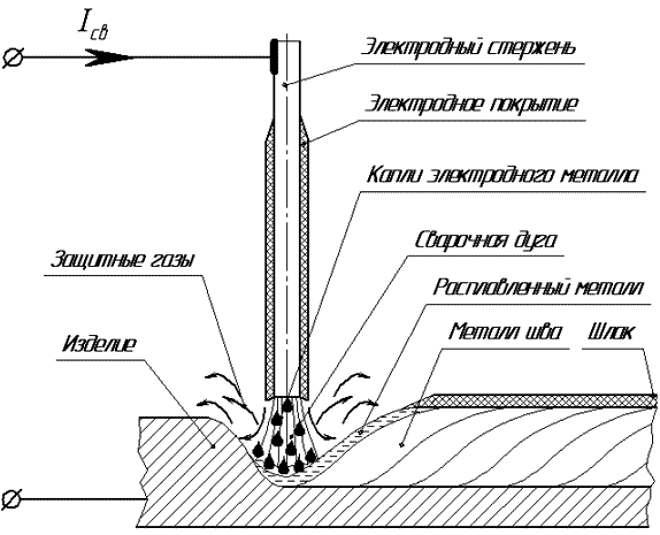

Схема сварки покрытым электродом

Основная особенность покрытий этого вида – создание в процессе сваривания большого объема газов и небольшого процента шлаков, что весьма удобно при варке вертикальных швов. Электроды с целлюлозным покрытием могут включать в свой состав органические смолы, тальк, собственно целлюлозу и разные ферросплавы. Единственным недостатком такого покрытия является низкая пластичность металла шва, которая вызвана большим объемом водорода, выделяющимся при сгорании органики, а также повышенная разбрызгиваемость металла.

ОсновныеВ состав таких электродов входят карбонаты магния и кальция, в качестве которых чаще всего выступают мрамор, доломит и магнезит. Лучше всего сварочные работы на таких электродах выполнять при постоянном токе, поскольку при переменном добавляемый в такие электроды (для разбавления шлака) плавиковый шпат может ухудшать качество шва. Но при небольшом количестве плавикового шпата в составе покрытия вполне допускается работать с переменным током.

Электроды с основным покрытием используют при сваривании ответственных стальных конструкций, так как металл получаемого шва обладает высокой пластичностью. К особенностям при работе с такими электродами можно отнести тот факт, что швы получаются довольно грубыми и выпуклыми. Хранить их необходимо в сухом месте, потому что электроды такого типа отличаются высокой гигроскопичностью.

Внедрение в состав покрытия железного порошка значительно увеличивает производительность труда. Проплавляющая способность дуги увеличивается, что положительно сказывается на качестве сварки соединений с повышенными или неравномерными зазорами, а также облегчает повторное зажигание дуги.

Кислые покрытияЭти электроды покрываются оксидами железа и марганца, которые выделяют в сварочную дугу значительный объем кислорода. Это уменьшает поверхностное натяжение, придавая металлу большую тягучесть, повышая тем самым ее температуру и делая расплавленный металл более текучим. Что благоприятно сказывается на скорости работы, но повышает опасность подрезов.

Также марганец образует опасные оксиды, которые отрицательно влияют на здоровье сварщика, поэтому в последнее время такие покрытия заменили на рутилово-кислые.

При выборе сварочных электродов следует обязательно учитывать состав их покрытия, вид которого указан в маркировке.

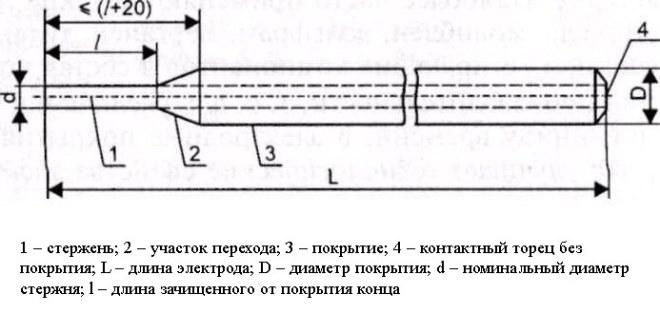

Схема сварочного электрода

Толщина покрытия электродов

ГОСТ 9466-75 регламентирует разделение электродов на несколько типов по толщине, отталкиваясь от соотношения внешнего диаметра электрода D к диаметру стержня d.

- тонкие (D/d < 1,2 – («М»));

- средние (1,2 < D/d < 1,45 – («С»));

- толстые (1,45 < D/d < 1,8 – («Д»));

- особо толстые (D/d > 1,8 – («Г»)).

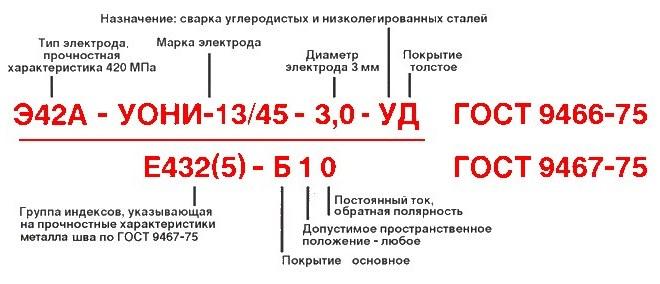

Маркировка электродов

Виды и марки электродов насчитывают десятки модификаций, поэтому для успешного ориентирования в их разновидностях была введена универсальная маркировка. Разумеется, по маркировке электрода всегда можно понять, какое покрытие он несет. Основные параметры в данном случае – это толщина и тип покрытия. Помимо этого в маркировке упоминается допустимое пространственное положение сварочного шва, а также род тока.

Пример расшифровки маркировки покрытого электрода

Для примера рассмотрим электрод Э46.

- 1 – указывает на толщину покрытия (Д – это толстое);

- 2 – означает тип покрытия (Р – это рутиловое);

- 3 — говорит о допустимом положении шва (1 – подходит для всех положений);

- 4 – это род тока (1 – означает переменный и постоянный любой полярности).

Влияние влажности на электроды

Содержащаяся во влажных электродах вода (а именно входящий в ее состав водород) крайне негативно влияет на качество сварных соединений, способствуя образованию трещин и ухудшая стабильность дуги. Чтобы удалить лишнюю влагу перед началом работы рекомендует прокалить электроды, что значительно повышает устойчивость электродуги и благоприятно сказывается на качестве швов. Для сварки особо важных конструкций необходимо использовать электроды с пониженным содержанием водорода.

Маркировка сварочных электродов

Производство покрытий для электродов

При производстве сварочных электродов необходимо не только точно соблюсти количественное содержание всех необходимых компонентов, но и обеспечить их равномерное распределение по всей длине покрытия. Для этого применяется точное оборудование, которое качественно измельчает используемые вещества, просеивает через систему сит, формирует обмазочный состав в нужной консистенции и наносит его на стержень.

После смешивания сухих компонентов к ним добавляют жидкое стекло, которое выступает в качестве связующего элемента, способствующего эффективному превращению сырья в единую массу. Получаемая в итоге паста наносится на электроды методом опрессовки, после чего они поступают в специальные камеры на просушку и дальше – на прокалку.

Грамотный выбор электродов для сварки поможет даже не самому опытному сварщику обеспечить должное качество сварочных работ, а также сэкономит время и средства.